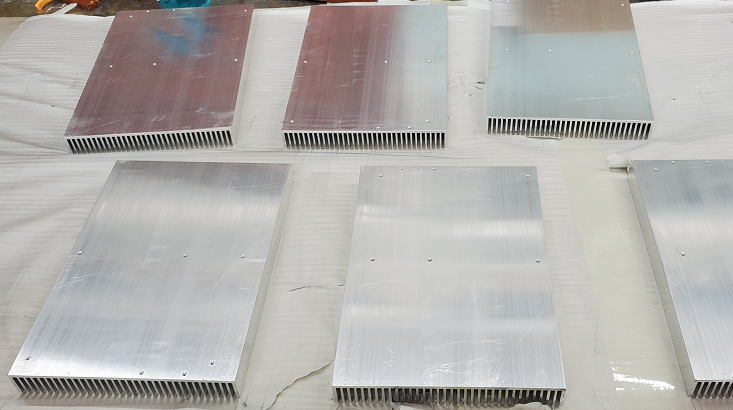

Алюминий радиаторлары қазір радиаторлар нарығында кеңінен қолданылады. Көптеген пайдаланушылар алюминий радиаторларын көбірек пайдалануды қалайды. Дегенмен, алюминий радиаторларын сатып алып, орнатқаннан кейін, мәселе қарастырылады. Радиаторлардағы қоспалар сөзсіз, бұл көптеген пайдаланушылардың бас ауруын тудырады. Сонымен, бұл мәселені қалай шешуге болады? Бүгін Ruiqifeng New Material Co., Ltd. сізге алюминий радиаторының қоспа мәселесінің шешімін айтып береді!

Ең алдымен, біз алюминий радиаторындағы қоспалардың пайда болу себебін білуіміз керек. Алюминий радиаторында ауа саңылаулары мен шөгу саңылауларының болуына байланысты құйманың бетін өңдеу өте қиын. Саңылаулар сумен толтырылуы мүмкін, ал саңылаулардағы газ қызып, кеңейеді немесе саңылаулардағы су буға айналады, ал көлемі кеңейеді, нәтижесінде құйма бетінде көпіршіктер пайда болады. Қоспалар мәселесі қалыпты және сөзсіз. Қоспаларды өндіргеннен кейін оны қалай шешуге болады?

1. кілті - құймада араласқан газдың мөлшерін азайту. Тегіс және дәйекті металл ағынын қалыптастыру үшін саптамадан құйма қуысына мінсіз қорытпа ағынын жеделдету керек (конустық жүгіргіштің конструкциясы қабылданған, яғни идеалды металл ағынына қол жеткізу үшін құю ағынын саптамадан саңылауға дейін жылдамдатып, бірте-бірте азайту керек).

2. толтыру жүйесінде аралас газ турбуленттілікпен және металл сұйықтығымен араласып, кеуектер пайда болады. Модельді құю процесін зерттеу нәтижесінде метал сұйықтығы құю жүйесінен қалып қуысына түсетінін көруге болады, бұл шторадағы күрт ауысу жағдайы және штейннің көлденең қимасының ұлғаюы металл сұйықтығының турбуленттіліктен ағып кетуіне және газды соруға мүмкіндік береді, ал тұрақты металл сұйықтығы су құбырынан және құбырдан түсетін газдың өтуіне қолайлы болады. қалып қуысы және қалыптан шығару.

3. Қоспаларды азайту үшін қосымша саптама материалының орнына жаңа керамикалық сүзгі материалы қолданылады. Алюминий радиаторы құйманы қатайту процесі кезінде барлық позицияларда біркелкі салқындатылуы және бір уақытта қатаюы керек. Шөгілетін қуысты саптаманың ақылға қонымды дизайны, ішкі қақпаның қалыңдығы мен орналасуы, қалып дизайны, қалып температурасын бақылау және салқындату арқылы болдырмауға болады.

Жіберу уақыты: 28 маусым 2022 ж